Выбор фрезерного станка по металлу для производства — задача, где ошибка обходится в сотни тысяч рублей простоя или переплаты. Универсального решения не существует: станок подбирается под конкретные детали, материалы, точность и загрузку цеха. Это руководство даёт пошаговый алгоритм, который используют технологи при подборе фрезерного оборудования под реальные задачи.

Шаг 1. Определяем максимальный размер обрабатываемых деталей

Ключевой параметр на старте — габариты самой крупной детали, которую предстоит обрабатывать.

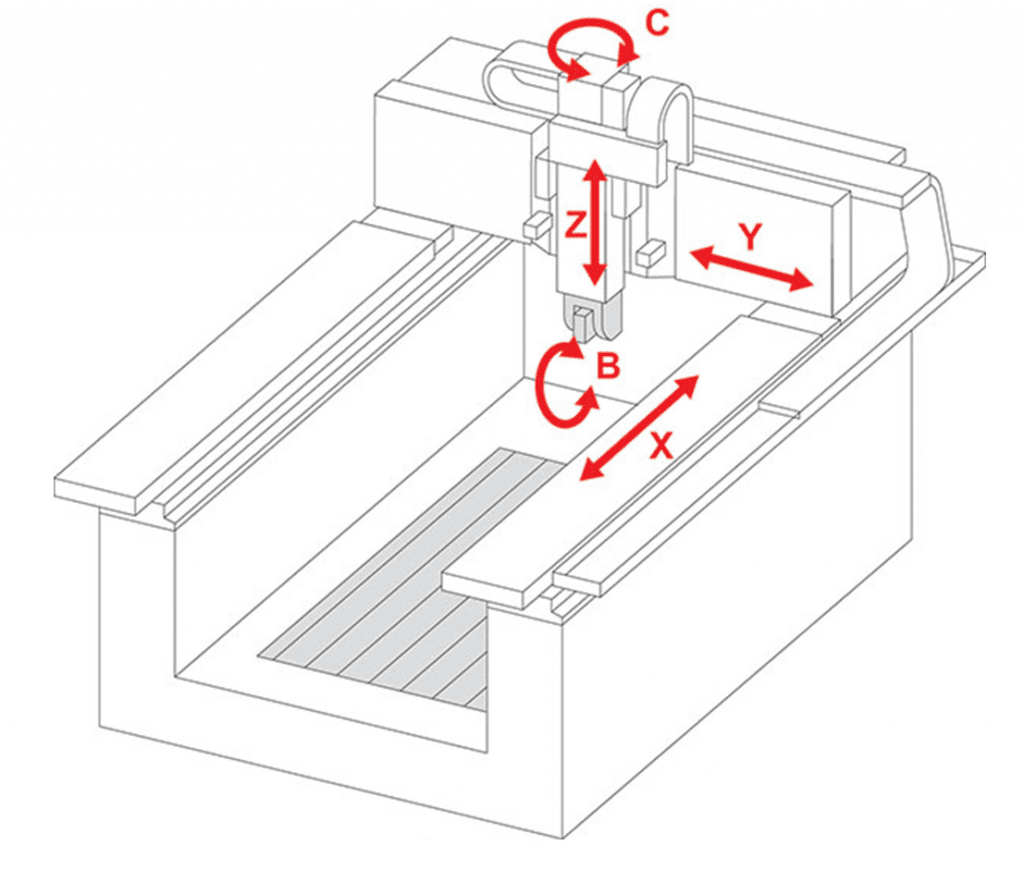

Размер рабочего стола и ходы по осям X, Y, Z напрямую определяют, какие заготовки можно установить и обработать за один установ.

Что учитывать

- Длина и ширина стола — заготовка должна надёжно закрепляться с запасом для оснастки (тиски, прихваты). Практическое правило: размер стола минимум на 15–20% больше максимальной детали.

- Ход по оси X — определяет максимальную длину обработки вдоль стола.

- Ход по оси Y — поперечный ход, влияет на ширину обрабатываемой зоны.

- Ход по оси Z — вертикальный ход шпиндельной головки. Критичен для деталей с высокими бобышками или глубокими карманами.

Пример расчёта

- Стол не менее 500×300 мм

- Ход X ≥ 450 мм

- Ход Y ≥ 280 мм

- Ход Z ≥ 200 мм (с учётом вылета инструмента)

Проверяйте не паспортный размер стола, а именно рабочие ходы. У консольных станков ход Y часто ограничен конструкцией консоли.

Шаг 2. Анализируем обрабатываемые материалы

Материал заготовки определяет требования к мощности привода шпинделя и жёсткости станины.

Фрезерование алюминия и фрезерование легированной стали — принципиально разные режимы нагрузки.

Соответствие материалов и характеристик

| Материал | Мощность шпинделя | Требования к жёсткости |

|---|---|---|

| Алюминий, латунь, бронза | 2–4 кВт | Стандартная |

| Конструкционная сталь (Ст3, Ст45) | 4–7 кВт | Повышенная |

| Легированная сталь (40Х, 30ХГСА) | 5–11 кВт | Высокая |

| Нержавеющая сталь | 5–11 кВт | Высокая |

| Чугун | 4–7 кВт | Повышенная |

| Титановые сплавы | 7–15 кВт | Максимальная |

Почему жёсткость критична

При обработке твёрдых материалов возникают значительные силы резания. Недостаточная жёсткость станины и консоли приводит к:

- Вибрациям и дробленью на поверхности

- Ускоренному износу инструмента

- Невозможности выдержать допуски

Для стали и чугуна консольно-фрезерный станок должен весить от 2000 кг и выше. Лёгкие настольные модели (до 500 кг) подходят только для цветных металлов и мелких стальных деталей.

Шаг 3. Устанавливаем требования к точности

Класс точности станка должен соответствовать допускам на чертежах, но не превышать их без необходимости.

Станки делятся на классы точности: Н (нормальный), П (повышенный), В (высокий), А (особо высокий). Для большинства машиностроительных задач достаточно классов Н и П.

Соответствие квалитетов и классов станков

| Квалитет на чертеже | Класс точности станка | Тип направляющих |

|---|---|---|

| IT10–IT12 | Н (нормальный) | Скольжения (призматические, прямоугольные) |

| IT7–IT9 | П (повышенный) | Скольжения с наклейкой или качения (ЛНК) |

| IT5–IT6 | В, А (высокий) | Качения прецизионные, гидростатика |

Что влияет на реальную точность

Геометрическая точность станка

Проверяется по нормам: перпендикулярность шпинделя к столу, параллельность направляющих.

Тип направляющих

Направляющие качения — меньшее трение и высокая повторяемость. Скольжения — бо́льшая жёсткость и демпфирование вибраций.

Температурная стабильность

Для прецизионных работ критичен термоконтроль в цехе.

Износ

После 5–7 лет интенсивной эксплуатации точность падает. Закладывайте запас.

Не переплачивайте за класс В, если 90% деталей идут по IT10. Но если в номенклатуре есть ответственные детали IT7 — берите станок с запасом.

Шаг 4. Оцениваем интенсивность эксплуатации

Режим работы — 1, 2 или 3 смены — определяет требования к ресурсу узлов и конструкции.

Критерии для разных режимов

| Режим работы | Требования к станку |

|---|---|

| 1 смена (до 2000 ч/год) | Стандартный ресурс, воздушное охлаждение шпинделя допустимо |

| 2 смены (до 4000 ч/год) | Усиленные подшипники шпинделя, централизованная смазка |

| 3 смены / круглосуточно (6000+ ч/год) | Шпиндель с жидкостным охлаждением, автоматическая смазка, усиленные привода |

На что обращать внимание

- Класс подшипников шпинделя — для трёхсменной работы рекомендуются подшипники класса P4 и выше.

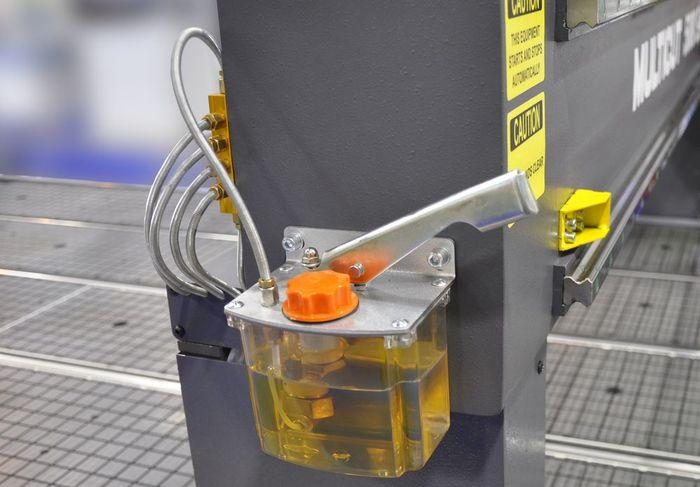

- Система смазки направляющих и ШВП — автоматическая импульсная система снижает износ и исключает человеческий фактор.

- Защита направляющих — телескопические кожуха или гармошки обязательны при работе со стружкой.

- Ремонтопригодность — доступность запчастей (подшипников, ШВП, ремней) в России.

Автоматическая смазка — не роскошь, а экономия времени на обслуживание и защита от преждевременного износа из-за пропущенного ТО.

Шаг 5. Определяем бюджет и необходимые опции

Опции увеличивают стоимость станка на 20–50%, но могут кратно повысить производительность.

Основные опции и их назначение

| Опция | Для чего нужна | Кому критична |

|---|---|---|

| УЦИ (устройство цифровой индикации) | Отображение координат, упрощение позиционирования | Оператору — снижает брак и время настройки |

| ЧПУ | Автоматическое выполнение программ обработки | Серийное производство, сложные контуры |

| Механизированная подача по всем осям | Равномерная подача, снижение нагрузки на оператора | Обработка крупных деталей |

| Автоматический цикл (маятниковый) | Возврат стола в исходную точку | Серийные операции |

| Поворотный стол | Обработка под углом, 4-я ось | Сложные корпусные детали |

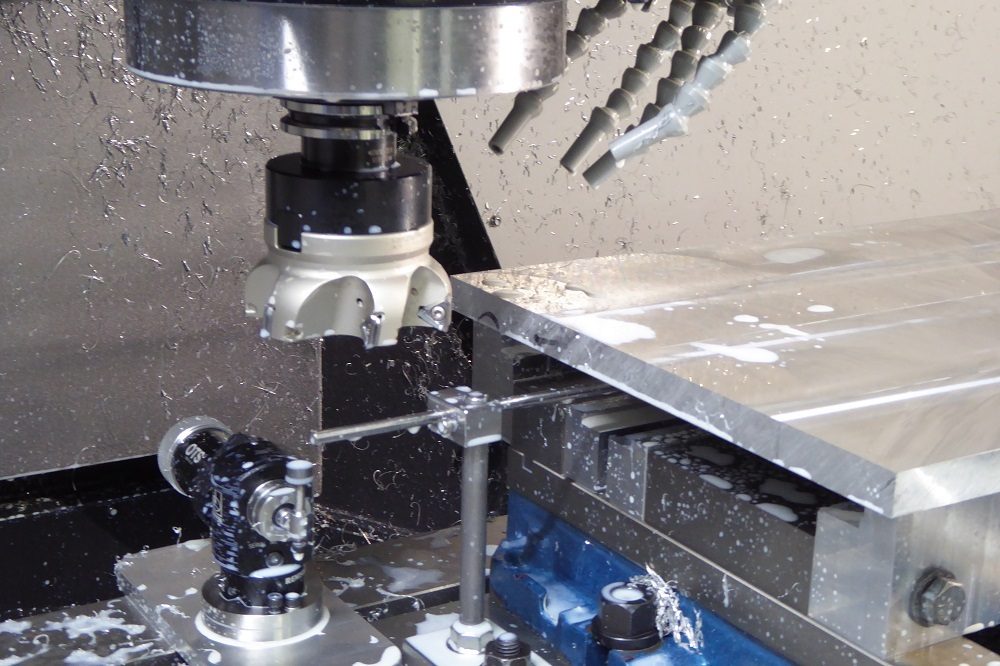

| СОЖ (смазочно-охлаждающая жидкость) | Охлаждение зоны резания, отвод стружки | Работа со сталью, глубокое фрезерование |

Логика выбора опций

Единичное и мелкосерийное

Универсальный станок с УЦИ и механизированными подачами. ЧПУ окупается редко.

Серийное производство

ЧПУ с возможностью быстрой переналадки. Опционально — автоматическая смена инструмента (ATC).

Инструментальный / ремонтный цех

Универсальный станок повышенной точности, широкий диапазон оборотов шпинделя.

Нужна помощь с подбором станка?

Инженеры проанализируют вашу номенклатуру и подберут оптимальную конфигурацию под задачи и бюджет.

Таблица соответствия задач и ключевых параметров станка

| Тип производства / задачи | Рекомендуемые параметры |

|---|---|

| Мелкие детали из алюминия (корпуса приборов, пластины) | Стол 400×160 мм, ход X/Y/Z: 300/150/300 мм, шпиндель 2–3 кВт, УЦИ |

| Стальные детали средних габаритов (фланцы, кронштейны) | Стол 800×300 мм, ход 600/300/400 мм, шпиндель 5–7 кВт, класс Н, механ. подачи |

| Корпусные детали (редукторы, станины) | Стол 1200×400 мм и выше, ход 1000/400/500 мм, шпиндель 7–11 кВт, класс П |

| Инструментальное производство (штампы, прессформы) | Повышенная точность (класс П/В), жёсткая станина, ЧПУ или УЦИ |

| Серийное производство однотипных деталей | ЧПУ с ATC, автоматическая смена паллет опционально |

| Ремонтный цех (разнородные задачи) | Универсальный станок с максимальной оснащённостью, широкий диапазон оборотов |

Типичные ошибки при выборе фрезерного станка

Покупка «на вырост»

Станок с запасом по размеру и мощности «на всякий случай» означает:

- Переплату при покупке

- Повышенное энергопотребление

- Занятую площадь в цехе

- Избыточные затраты на обслуживание

Покупка «впритык»

Станок, который еле справляется с текущими задачами:

- Работает на пределе, повышенный износ

- Нет резерва при изменении номенклатуры

- Длинные циклы из-за щадящих режимов

Игнорирование стоимости владения

Низкая закупочная цена может обернуться:

- Дорогими или недоступными запчастями

- Частыми простоями на ремонт

- Отсутствием сервиса в регионе

- Ошибка 1: Анализ реальной номенклатуры за последние 1–2 года + прогноз на 3 года

- Ошибка 2: Запас 20–30% по ключевым параметрам (ход, мощность, жёсткость)

- Ошибка 3: Оценивать TCO (Total Cost of Ownership) — совокупную стоимость владения за 5–7 лет

Почему грамотный подбор — это инвестиция, а не расход

Для директора и собственника

Окупаемость инвестиций (ROI)

Правильно подобранный станок выходит на расчётную производительность с первого месяца. Ошибка в выборе — это 3–6 месяцев адаптации или замена оборудования.

Снижение простоев

Станок, соответствующий задачам, реже ломается и требует меньше внеплановых ремонтов.

Предсказуемость затрат

Известный бренд с сервисом в России = понятная стоимость ТО и запчастей.

Для снабженца

- Упрощение закупки — чёткое ТЗ с параметрами позволяет быстро получить релевантные предложения от поставщиков.

- Сравнимость предложений — когда параметры зафиксированы, легко сравнивать станки разных производителей.

- Документооборот — работа с поставщиком, который обеспечивает полный пакет документов (сертификаты, паспорта, ТУ), экономит недели согласований.

Эксплуатационные нюансы для инженеров и операторов

Для главного инженера и технолога

| Параметр | На что обратить внимание |

|---|---|

| Совместимость с инструментом | Проверяйте конус шпинделя (ISO40, ISO50, R8, NT40). От этого зависит выбор оснастки. |

| Диапазон оборотов | Для универсальных задач: минимум 50–3000 об/мин. Для алюминия и мелкого инструмента — до 5000–6000 об/мин. |

| Реверс шпинделя | Необходим для нарезания резьбы метчиками. |

| Паспортная vs реальная точность | Запрашивайте протоколы проверки геометрической точности. |

Для оператора станка

Эргономика управления

Рукоятки, маховики, пульт должны быть в зоне досягаемости без лишних перемещений.

Обзорность зоны резания

Хорошая видимость = меньше брака и безопаснее работа.

Аварийный стоп

Кнопка E-Stop в пределах мгновенной досягаемости.

Удобство уборки стружки

Наличие ванны для СОЖ, продуманный отвод стружки экономят 15–20 минут на смену.

Перед покупкой организуйте визит оператора и технолога на демонстрацию станка или к действующему пользователю. 30 минут работы за станком скажут больше, чем любой каталог.

FAQ — часто задаваемые вопросы

Для цеха с разнородными задачами оптимален универсальный консольно-фрезерный станок с размером стола от 800×300 мм, мощностью шпинделя 4–5 кВт и установленным УЦИ. Такая конфигурация закрывает 80% типовых задач по обработке стали и цветных металлов без переплаты за избыточный функционал.

УЦИ (устройство цифровой индикации) показывает текущие координаты и помогает оператору позиционировать инструмент вручную. ЧПУ (числовое программное управление) автоматически выполняет записанную программу обработки. УЦИ подходит для единичного и мелкосерийного производства, ЧПУ — для серийного выпуска и сложных контуров.

При соблюдении регламента ТО и работе в штатных режимах ресурс качественного фрезерного станка составляет 15–20 лет. Критические узлы (шпиндельные подшипники, ШВП) могут требовать замены каждые 7–10 лет при интенсивной трёхсменной эксплуатации.

Характеристики первичны — станок должен соответствовать задачам. Бренд важен с точки зрения сервисной поддержки, доступности запчастей и предсказуемости качества. Малоизвестный производитель с нужными ТТХ может оказаться проблемой при поиске комплектующих через 3–5 лет.

Запросите протокол проверки геометрической точности по ГОСТ или ISO. При возможности — проведите пробную обработку тестовой детали с контролем размеров. Проверьте плавность перемещений по всем осям, отсутствие люфтов в шпинделе и направляющих, работу системы смазки.

Заключение

Выбор фрезерного станка по металлу — это инженерная задача, а не угадывание. Пять шагов, описанных в этом руководстве, формируют чёткое техническое задание на подбор:

Следующий шаг: Составьте список из 5–10 типовых деталей вашей номенклатуры с указанием материалов, размеров и допусков. Это основа для предметного разговора с поставщиком оборудования.

Подберём станок под ваши задачи

Инженеры нашей компании помогут подобрать станок под ваши конкретные задачи — от бюджетных решений для ремонтного цеха до высокоточного оборудования для серийного производства.

Оставьте заявку, и мы подготовим сравнительную подборку вариантов с учётом вашего технического задания. Бесплатно проанализируем номенклатуру и порекомендуем оптимальную конфигурацию.