Металлообрабатывающая промышленность в значительной мере опирается на фрезерное оборудование, занимающее ключевую позицию среди станков для резки металла. Эти агрегаты специализируются на формировании разнообразных геометрических элементов деталей, включая ровные и криволинейные поверхности, выемки, ступенчатые переходы и прочие конструктивные особенности.

Применяя вращающийся многолезвийный инструмент – фрезу, данные станки способны обрабатывать широкий диапазон материалов, от металлов до полимеров. Многообразие конфигураций и функциональных возможностей фрезерных установок продиктовано необходимостью решения множества производственных задач различной сложности и масштаба.

Содержание

- Разновидности фрезерных станков

- Станки с вертикальным расположением шпинделя

- Станки с горизонтальным шпинделем

- Многофункциональные фрезерные установки

- Станки консольного типа

- Широкоуниверсальные фрезерные станки

- Агрегаты продольно-фрезерного типа

- Копировально-фрезерные установки

- Конструктивные особенности фрезерных станков

- Специфика фрезерного процесса

- Режущий инструмент фрезерных станков

- Фрезерные станки с ЧПУ

- Критерии выбора фрезерного станка

- Технологические возможности фрезерных станков

- Тенденции развития фрезерных станков

- Техническое обслуживание и эксплуатация/a>

- Безопасность при работе на фрезерных станках

- Заключение

Разновидности фрезерных станков

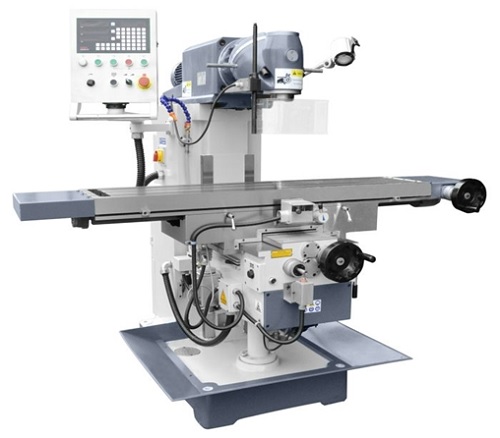

Станки с вертикальным расположением шпинделя

Отличительная черта - вертикально ориентированный шпиндель. Основной рабочий процесс заключается во вращении фрезы вокруг вертикальной оси. Поступательное движение достигается либо перемещением рабочей платформы с зафиксированной деталью, либо вертикальным смещением шпиндельного узла. Такие агрегаты демонстрируют высокую эффективность при формировании плоскостей, выемок и криволинейных поверхностей.

Станки с горизонтальным шпинделем

Характеризуются горизонтальным положением шпинделя. Их основное предназначение - обработка ровных поверхностей и создание прямых канавок. Особую эффективность проявляют при работе с протяженными заготовками и при использовании комплекта фрез для синхронной обработки нескольких плоскостей.

Многофункциональные фрезерные установки

Объединяют функционал вертикальных и горизонтальных станков. Оборудованы поворотным фрезерным блоком, позволяющим менять угол наклона относительно рабочей поверхности. Это значительно расширяет спектр технологических операций и дает возможность обрабатывать детали со сложной геометрией.

Станки консольного типа

Отличительная особенность - наличие подвижной консоли, перемещающейся по вертикальным направляющим станины. На консоли установлена рабочая платформа с возможностью продольного и поперечного движения. Такая конфигурация позволяет обрабатывать заготовку с трех сторон без необходимости ее перезакрепления.

Широкоуниверсальные фрезерные станки

Представляют собой модернизированную версию многофункциональных станков. Дополнительно оснащены поворотным механизмом на выдвижной консоли, что существенно увеличивает их технологический потенциал. Обеспечивают возможность выполнения сложных фрезерных операций с высокой степенью точности и гибкости настройки.

Агрегаты продольно-фрезерного типа

Созданы для обработки крупноразмерных и массивных деталей. Оснащены стационарной платформой значительной длины и мобильным фрезерным узлом или порталом. Гарантируют высокоточную обработку протяженных поверхностей.

Копировально-фрезерные установки

Применяются для изготовления изделий сложной конфигурации по заданному образцу или шаблону. Оборудованы специальным копировальным механизмом, обеспечивающим перемещение режущего инструмента по предварительно заданной траектории. Широко используются в производстве штамповой оснастки, пресс-форм и других изделий со сложной геометрией.

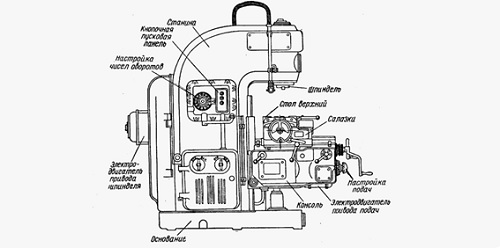

Конструктивные особенности фрезерных станков

Несмотря на разнообразие типов, большинство фрезерных станков имеет схожую базовую конструкцию, включающую следующие основные узлы:

- Станина - служит основанием станка и обеспечивает необходимую жесткость конструкции.

- Шпиндельный узел - включает шпиндель и механизм его привода. Обеспечивает главное движение резания - вращение фрезы.

- Стол - предназначен для установки и закрепления заготовки. Может быть неподвижным или подвижным, в зависимости от типа станка.

- Механизмы подач - обеспечивают перемещение стола или шпиндельной бабки для осуществления движения подачи.

- Система охлаждения - подает смазочно-охлаждающую жидкость в зону резания для улучшения процесса обработки и увеличения стойкости инструмента.

Специфика фрезерного процесса

Фрезерование отличается комбинацией двух ключевых перемещений:

- Основное резательное действие - это круговое вращение фрезы относительно собственной оси. Интенсивность этого вращения варьируется в зависимости от обрабатываемого материала, конфигурации используемой фрезы и желаемого уровня чистоты обработки.

- 2Поступательное движение - это взаимное смещение обрабатываемой детали и режущего инструмента. Оно может реализовываться как путём перемещения платформы с закреплённой заготовкой, так и за счёт передвижения самого фрезерного агрегата.

Корректный подбор параметров обработки (частоты вращения фрезы, темпа подачи, глубины снятия материала) имеет первостепенное значение для достижения оптимальной производительности фрезерования и высокого качества получаемых поверхностей.

Режущий инструмент фрезерных станков

Результативность фрезерной обработки в значительной степени определяется грамотным выбором режущих приспособлений. К основным разновидностям фрез, применяемых на фрезерных станках, относятся:

- Цилиндрические фрезы - предназначены для формирования плоскостей и ступенчатых элементов.

- Торцовые фрезы - используются для обработки поверхностей, расположенных перпендикулярно оси вращения инструмента.

- Концевые фрезы - универсальный инструментарий для создания канавок, уступов и контурной обработки.

- Дисковые фрезы - применяются для прорезания щелей и выполнения отрезных работ.

- Фасонные фрезы - служат для получения поверхностей с комплексным профилем.

Выбор материала для изготовления режущей кромки фрез (от быстрорежущих сталей до твёрдых сплавов и керамических композитов) зависит от свойств обрабатываемого материала и требуемой интенсивности производственного процесса.

Фрезерные станки с ЧПУ

Современное развитие фрезерных станков неразрывно связано с внедрением систем числового программного управления (ЧПУ). Фрезерные станки с ЧПУ обеспечивают:

- Высокую точность обработки

- Возможность изготовления деталей сложной формы

- Повышение производительности

- Снижение влияния человеческого фактора

- Гибкость производства - быструю переналадку на новые детали

Многокоординатные фрезерные станки с ЧПУ (3-5 осей) позволяют осуществлять комплексную обработку деталей за один установ, что существенно сокращает время производственного цикла.

Критерии выбора фрезерного станка

При выборе фрезерного станка необходимо учитывать следующие факторы:

- Тип производства (единичное, серийное, массовое)

- Номенклатура обрабатываемых деталей

- Требуемая точность обработки

- Производительность

- Габариты обрабатываемых деталей

- Материал заготовок

- Необходимость в многокоординатной обработке

- Наличие квалифицированного персонала

- Экономическая эффективность инвестиций

Технологические возможности фрезерных станков

Современные фрезерные станки позволяют выполнять широкий спектр операций:

- Обработка плоских и фасонных поверхностей

- Фрезерование пазов и канавок различного профиля

- Нарезание зубчатых колес

- Сверление, растачивание и развертывание отверстий

- Нарезание резьбы фрезерованием

- Вырезание фасонных контуров

- Гравировальные работы

Тенденции развития фрезерных станков

Современное станкостроение развивается в нескольких ключевых направлениях:

- Повышение точности обработки за счет совершенствования конструкции станков и применения высокоточных систем измерения и контроля.

- Увеличение производительности путем оптимизации режимов резания и сокращения вспомогательного времени.

- Расширение технологических возможностей, в том числе за счет создания многофункциональных обрабатывающих центров.

- Интеграция в автоматизированные производственные системы и концепцию "Индустрия 4.0".

- Улучшение эргономики и безопасности эксплуатации.

- Снижение энергопотребления и повышение экологичности производства.

Техническое обслуживание и эксплуатация

Для обеспечения долговременной работоспособности фрезерного станка и поддержания его точностных характеристик необходимо соблюдать следующие правила:

- Регулярная смазка направляющих и подвижных узлов согласно инструкции по эксплуатации.

- Периодический контроль и регулировка зазоров в подвижных соединениях.

- Своевременная замена изношенного режущего инструмента.

- Поддержание чистоты рабочей зоны, удаление стружки и остатков СОЖ.

- Периодическая проверка геометрической точности станка и при необходимости проведение мероприятий по ее восстановлению.

- Соблюдение рекомендованных режимов резания для различных материалов и типов фрез.

Безопасность при работе на фрезерных станках

Эксплуатация фрезерных станков требует строгого соблюдения правил техники безопасности:

- Использование защитных экранов и ограждений рабочей зоны.

- Применение средств индивидуальной защиты (защитные очки, перчатки).

- Надежное закрепление заготовки и инструмента перед началом обработки.

- Соблюдение правил установки и смены инструмента.

- Запрет на работу в свободной или незастегнутой одежде, использование головных уборов для длинных волос.

- Регулярный инструктаж персонала по технике безопасности.

Заключение

Фрезерные станки являются неотъемлемой частью современного машиностроительного производства. Разнообразие конструкций и технологических возможностей позволяет подобрать оптимальное оборудование для решения широкого спектра производственных задач. От компактных настольных моделей до мощных промышленных комплексов с ЧПУ – каждый тип фрезерного оборудования находит свое применение в различных отраслях промышленности.

Постоянное совершенствование конструкции фрезерных станков, внедрение цифровых технологий управления и оптимизация процессов обработки способствуют повышению эффективности и качества металлообработки. Это оборудование остается ключевым элементом в производстве сложных и высокоточных деталей, играя важную роль в развитии современной промышленности.