Ленточнопильный станок — основное оборудование заготовительного передела машиностроительного производства. Правильный выбор модели определяет себестоимость реза (Cost Per Cut) и коэффициент использования материала (КИМ). На рынке представлены сотни модификаций, различающихся кинематикой, степенью автоматизации и жесткостью системы СПИД (Станок-Приспособление-Инструмент-Деталь).

В данном обзоре проведена техническая классификация оборудования, позволяющая технологам и руководителям производств подобрать станок под конкретные задачи: от единичного ремонта до серийного раскроя спецсталей.

Классификация по степени автоматизации цикла

Степень автоматизации определяет не только производительность, но и стабильность процесса резания (отсутствие влияния человеческого фактора на режимы).

Ручные (гравитационные) станки

Станки маятникового типа, где подача пильной рамы осуществляется под действием собственного веса (гравитации), а скорость опускания регулируется дросселем гидроцилиндра демпфирования.

Оператор вручную зажимает тиски, взводит раму, запускает пилу и открывает клапан гидроцилиндра. После реза станок отключается концевым выключателем. Возврат рамы — ручной.

Невозможность обеспечить стабильное удельное давление на зуб пилы. При попадании на твердое включение или увеличении сечения пила не «притормаживает», что ведет к перегрузке полотна.

Применение: ремонтные цеха (РМЦ), инструментальные участки, единичная резка проката из конструкционных сталей (Ст3, Ст20, Ст45).

Экономика: низкие капвложения, но высокий расход полотен и низкая производительность (10–25 резов в смену).

Полуавтоматические станки

Станки с гидравлическим приводом пильной рамы и тисков. Полуавтоматический цикл подразумевает:

- Зажим заготовки

- Запуск пилы и СОЖ

- Рабочий ход (рез)

- Остановка пилы

- Подъем рамы на заданную высоту

- Разжим тисков

Гидравлическая система контролирует не только скорость подачи (мм/мин), но и давление резания. Если сопротивление материала возрастает (твердая корка, наклёп), система автоматически снижает подачу, спасая полотно от разрыва.

Производительность:50–150 резов в смену.

Применение: Основной тип оборудования для заготовительных участков, цехов металлоконструкций, металлобаз. Идеальны для резки коррозионно-стойких (нержавеющих) и жаропрочных сталей.

Автоматические станки (NC/CNC)

Оборудование для серийного раскроя без участия оператора. Оснащены системой автоматической подачи заготовки.

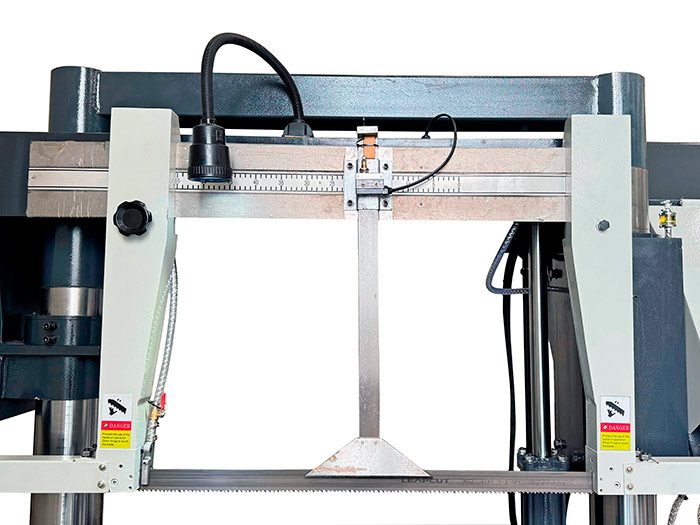

Автоматический ленточнопильный станок с ЧПУ, системой подачи перехватом и пультом управления

Типы подачи материала:

Роликовая подача

Пруток проталкивается приводными роликами. Высокая скорость, но ниже точность позиционирования (возможно проскальзывание).

Подача перехватом (Shuttle vise)

Гидравлические тиски перехватывают заготовку и перемещают её на заданную длину. Обеспечивают высокую точность (±0,1–0,2 мм).

Функционал: пакетная резка, счётчик деталей, программирование очередей заданий (разные длины из одного прутка).

Экономика: рентабельны при загрузке от 200–300 резов в смену. Один оператор обслуживает 2–3 автомата.

Классификация по кинематике движения рамы

Жесткость конструкции напрямую влияет на вибрационную стойкость и ресурс инструмента.

Маятниковые (консольные) станки

Пильная рама закреплена на шарнире и совершает угловое движение (по дуге) относительно станины.

✓ Плюсы

- Компактность

- Возможность резки под углом (поворот рамы)

- Низкая стоимость

✕ Минусы

- Входящий и выходящий угол атаки пилы меняется в процессе реза

- Ограничение по максимальному диаметру (до 350–400 мм)

- Склонность к уводу полотна на больших сечениях

Двухколонные (гильотинные) станки

Пильная рама перемещается вертикально по двум направляющим колоннам (линейным или цилиндрическим).

Двухколонный (гильотинный) ленточнопильный станок с вертикальными направляющими колоннами

Двухколонный (гильотинный) ленточнопильный станок с вертикальными направляющими колоннами✓ Плюсы

- Максимальная жесткость системы СПИД

- Полотно входит в заготовку под постоянным углом

- Путь пропила минимален

- Вибрации практически отсутствуют

✕ Минусы

- Высокая стоимость

- Большие габариты

- Сложность реализации углового реза (обычно поворачивается стол, а не колонны)

Резка сплошного проката больших диаметров (свыше 350 мм), пакетная резка, обработка труднообрабатываемых сплавов (титан, инконель).

Портальные станки

Рама перемещается по порталу, а стол с заготовкой (обычно плитой или отливкой) остается неподвижным, либо подвижен стол.

Применяются в тяжелом машиностроении для раскроя поковок, плит и слябов шириной от 1000 мм.

Нужна помощь с выбором конструкции станка?

Наши технологи проанализируют вашу номенклатуру и подберут оптимальный тип оборудования

Получить консультацию →Классификация по типу трансмиссии и привода

Важнейший параметр, который часто путают. Есть тип передачи момента (трансмиссия) и тип регулировки скорости.

Тип трансмиссии (передачи)

Червячный редуктор

Стандарт для профессиональных станков. Обеспечивает высокий крутящий момент, плавность хода и самоторможение. Необходим для резки нержавейки и инструментальных сталей.

Ременная передача

Применяется на легких ручных станках или на скоростных станках для резки алюминия и цветных металлов (где нужны высокие обороты, а момент вторичен). На стали дает вибрации и проскальзывание.

Прямой привод (мотор-редуктор)

Современное решение с высоким КПД, используется на высокопроизводительных автоматах.

Регулировка скорости резания (Vc)

| Тип регулировки | Описание | Оценка |

|---|---|---|

| Ступенчатая | Перекидывание ремня / переключение полюсов двигателя | Устаревший вариант. Не позволяет точно подобрать режим (например, 25 м/мин для титана) |

| Частотное регулирование (инвертор) | Плавное изменение скорости полотна (20–100 м/мин) потенциометром или с пульта ЧПУ | Стандарт отрасли. Сохраняет момент двигателя на всём диапазоне |

При выборе станка для резки легированных сталей убедитесь, что он оснащён червячным редуктором и частотным преобразователем. Это позволит работать на низких скоростях (20–40 м/мин) с сохранением крутящего момента.

Возможность угловой резки

Важный критерий для производителей металлоконструкций.

Поворот рамы

Заготовка остается неподвижной, поворачивается пильный узел. Удобно при работе с длинным прокатом в цехе (не нужно разворачивать 6-метровую трубу). Стандарт для полуавтоматов.

Поворот губок тисков

Устаревшая схема. Требует разворота самой заготовки относительно оси цеха. Неудобно и требует больших площадей.

Для цехов металлоконструкций выбирайте станки с поворотной рамой (до 60°). Это позволит резать балки, трубы и профиль под углом без перемещения длинномерного проката.

Сводная таблица выбора оборудования

| Задача производства | Тип заготовки | Рекомендованный тип станка | Особенности комплектации |

|---|---|---|---|

| Ремонтный участок, гараж | Труба, уголок < 150 мм | Ручной гравитационный | Ременной привод или простой редуктор |

| Цех металлоконструкций | Профиль, труба, балка | Полуавтомат маятниковый | Поворотная рама (до 60°), частотный привод |

| Заготовка под мехобработку | Круг (сталь 45, 40Х) | Полуавтомат двухколонный | Гидравлический зажим, конвейер для стружки |

| Резка нержавейки/спецсталей | Сплошной круг, толстостенная труба | Полуавтомат/Автомат (жесткий) | Червячный редуктор, инвертор, усиленная СОЖ |

| Серийное производство | Однотипные «пятаки» | Автомат (ЧПУ) | Пакетный прижим, подача перехватом |

Экономическое обоснование: Полуавтомат vs Ручной

Почему для серийной работы (от 30 резов/смену) ручной станок убыточен, несмотря на низкую цену.

Расход инструмента

На ручном станке невозможно выдержать постоянную подачу. «Дрожание» руки оператора или неправильная настройка гидродемпфера ведут к скалыванию зубьев. Ресурс полотна на полуавтомате выше в 2–3 раза.

Время цикла

Полуавтомат выполняет холостые ходы (подъем/опускание) быстрее. На партии в 100 деталей разница во времени составляет до 2–3 часов.

Качество торца

Стабильная гидравлическая подача обеспечивает перпендикулярность и чистоту поверхности (Rz 40–80), часто исключая необходимость торцевания на токарном станке.

Срок окупаемости полуавтоматического станка (при загрузке 50 резов в смену) составляет 6–9 месяцев за счет экономии на биметаллических полотнах и снижения брака.

FAQ — Ответы главного технолога

Что лучше: ременной привод или редуктор?

Для резки стали (особенно легированной и нержавеющей) — только червячный редуктор. Ремень не обеспечит нужного момента на низких скоростях, что приведет к остановке полотна в резе («завязанию»). Ремень оправдан только для алюминия.

В чем разница между маятниковым и двухколонным станком?

Маятниковый (консольный) дешевле и позволяет резать под углом. Двухколонный — жестче, дает более точный рез на диаметрах свыше 300 мм и значительно продлевает жизнь полотна. Для труб и профиля достаточно маятникового, для сплошных поковок нужен двухколонный.

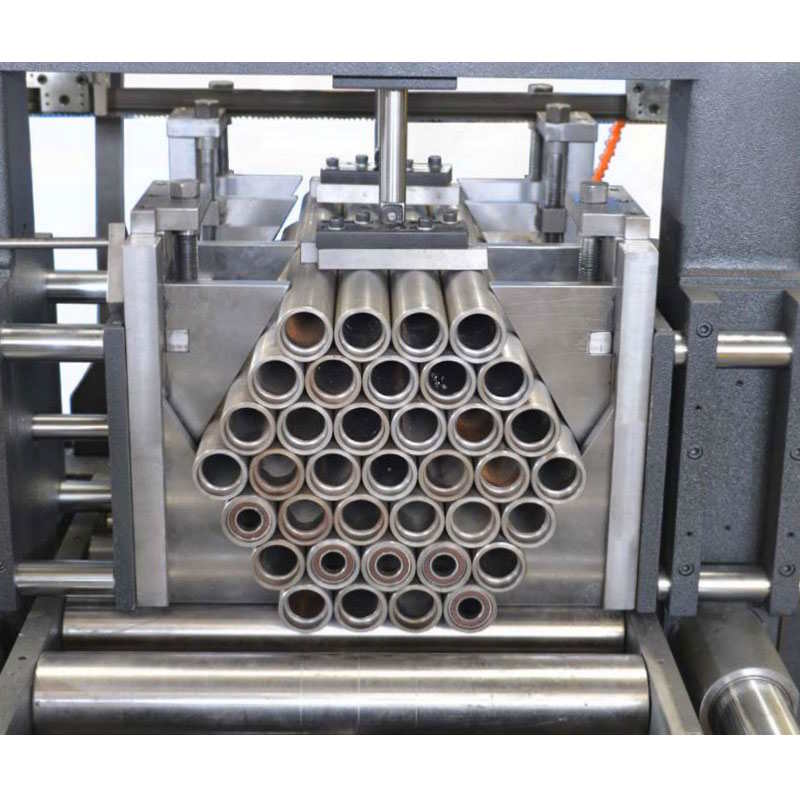

Нужна ли пакетная резка?

Если вы режете трубы или прутки малого диаметра (до 50–80 мм) большими сериями — да. Для этого станок должен быть оснащен верхним гидравлическим прижимом (Top Clamp). Без него пакет «развалится» и полотно заклинит.

Пакетная резка

Станок с верхним гидравлическим прижимом (Top Clamp) при пакетной резке труб малого диаметра

Заключение

Выбор ленточнопильного станка — это поиск баланса между универсальностью и производительностью. Для 70% металлообрабатывающих предприятий «золотой серединой» является:

Маятниковый полуавтомат с частотным регулированием привода и возможностью поворота рамы.

Оставьте заявку на технический аудит

Наши технологи проанализируют вашу номенклатуру (марки стали, сечения) и подберут оборудование с расчетом времени цикла и себестоимости реза