Содержание статьи

Нарезание резьбы — это одна из важнейших операций в металлообработке, позволяющая создавать соединения деталей с помощью винтовых поверхностей. Токарный станок предоставляет широкие возможности для нарезания резьбы различного типа, диаметра и шага. В этой статье мы рассмотрим основные инструменты и технологии, используемые для нарезания резьбы на токарном станке, и разберёмся в особенностях каждого метода.

Резец

Универсальный инструмент для создания резьбовых поверхностей любого профиля

Метчик

Специализированный инструмент для нарезания внутренней резьбы

Плашка

Инструмент для нарезания наружной резьбы на цилиндрических заготовках

Резьбонарезная головка

Профессиональное приспособление для высокоточного нарезания резьбы

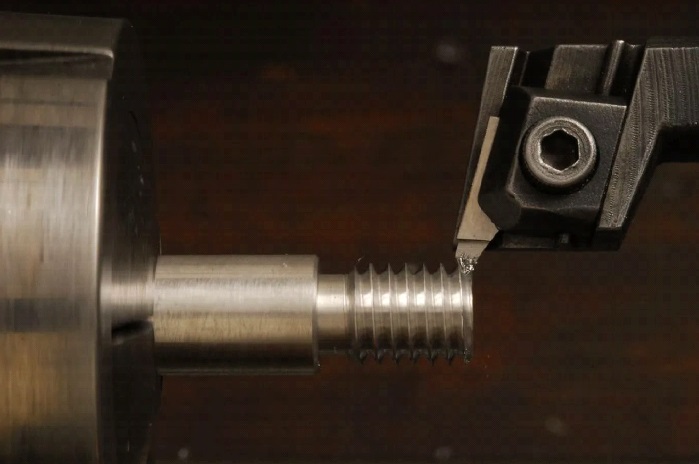

Нарезание резьбы резцом

Резец — это основной и универсальный инструмент токаря для создания резьбовых поверхностей. Процесс нарезания резьбы основан на последовательном формировании винтовой канавки на поверхности вращающейся заготовки. Резец, надёжно закреплённый в резцедержателе суппорта, перемещается вдоль оси заготовки, срезая тонкие слои металла и создавая необходимый профиль резьбы.

Характеристики резьбы

Успешное нарезание резьбы требует понимания её основных характеристик:

- Угол подъема (угол наклона) — определяет крутизну винтовой линии и влияет на силу трения и самоторможение резьбового соединения. Зависит от шага резьбы и диаметра заготовки.

- Шаг — расстояние между соседними витками резьбы вдоль оси заготовки. Определяет точность перемещения и прочность соединения.

- Профиль — форма поперечного сечения резьбы (треугольный, трапецеидальный, прямоугольный, круглый и др.). Влияет на прочность, герметичность, самоторможение.

- Количество заходов — число винтовых линий, образующих резьбу. Влияет на скорость перемещения и прочность соединения.

- Ход — расстояние между однотипными точками соседних витков, образованных одной винтовой линией. Актуально только для многозаходной резьбы.

Типы резьбонарезных резцов

Выбор резьбонарезного резца зависит от типа нарезаемой резьбы (наружная или внутренняя), её профиля и размера:

Призматические резцы

Универсальный инструмент для нарезания наружной резьбы различных профилей и шагов. Имеют прямоугольное сечение и затачиваются под определённый угол.

Стержневые резцы

Предназначены для нарезания внутренней резьбы в отверстиях. Имеют круглый стержень с режущей кромкой на конце.

Круглые (дисковые) резцы

Удобны для обработки как наружной, так и внутренней резьбы, особенно в труднодоступных местах. Режущая кромка расположена по периметру диска.

Особенности технологии нарезания резьбы резцом

Нарезание резьбы резцом — это процесс, требующий высокой точности и внимания к деталям:

- Выбор переднего угла резца — зависит от материала заготовки. Для мягких материалов (алюминий, латунь) используются большие передние углы, для твёрдых (сталь, чугун) — меньшие.

- Форма вершины резца — должна точно соответствовать профилю нарезаемой резьбы для обеспечения правильной геометрии.

- Задние углы резца — необходимы для предотвращения трения задней поверхности резца о нарезанную резьбу.

- Нарезание внутренней резьбы — выполняется в предварительно просверленном или расточенном отверстии диаметром немного меньше внутреннего диаметра резьбы.

Материалы режущих пластин

Выбор материала режущей пластины резца — важный фактор, влияющий на стойкость инструмента и качество обработки:

Для стали

- Твёрдые сплавы ВК8, Т15К6, Т5К10

- Высокая стойкость к износу

- Возможность обработки закалённых сталей

Для чугуна

- Твёрдые сплавы ВК6, ВК8

- Необходимая прочность

- Теплостойкость для эффективной обработки

Нарезание резьбы резцом — это искусство, требующее от токаря знаний, опыта и точности. Правильный выбор инструмента и соблюдение технологических нюансов позволяют создавать резьбовые соединения высокого качества, обеспечивая надёжность и долговечность конструкции.

Нарезание резьбы метчиком

Метчик — это специализированный инструмент, предназначенный для нарезания внутренней резьбы в отверстиях. Он представляет собой винт с продольными канавками, которые формируют режущие кромки и обеспечивают отвод стружки. Процесс нарезания резьбы метчиком заключается в последовательном ввинчивании инструмента в предварительно подготовленное отверстие.

Характеристики резьбы

- Диаметр — определяет размер отверстия и внешний диаметр резьбы

- Шаг — расстояние между соседними витками, влияет на прочность и точность соединения

- Профиль — форма поперечного сечения резьбы (метрический, дюймовый, трапецеидальный и др.)

Типы метчиков

Метчики классифицируются по конструкции и назначению:

Ручные метчики

Применяются в наборе из 2-3 метчиков для постепенного нарезания резьбы: черновой, получистовой и чистовой.

Машинные метчики

Предназначены для нарезания резьбы за один проход на станках с ЧПУ. Имеют более жёсткую конструкцию.

Гаечные метчики

Предназначены для нарезания резьбы в глухих отверстиях. Имеют укороченную заборную часть.

- Черновой метчик — снимает большую часть припуска и формирует начальную резьбу. Имеет длинную заборную часть.

- Получистовой метчик (опционально) — улучшает форму и размеры резьбы, подготавливая к финишной обработке.

- Чистовой метчик — обеспечивает окончательную точность и качество поверхности резьбы.

Особенности технологии нарезания резьбы метчиком

- Подготовка отверстия — диаметр должен быть немного меньше внутреннего диаметра резьбы для обеспечения припуска на резание

- Смазка — применение СОЖ снижает трение и износ инструмента, улучшает качество поверхности

- Скорость резания — должна быть ниже, чем при использовании резца

- Направление вращения — по часовой стрелке для правой резьбы

- Выравнивание — метчик должен быть строго перпендикулярен к обрабатываемой поверхности

Материалы режущих частей метчиков

Быстрорежущая сталь (HSS)

Универсальный материал для обработки большинства материалов: сталь, чугун, цветные металлы.

Твёрдые сплавы

ВК8, Т15К6 — повышенная стойкость к износу для высокопрочных и жаропрочных сталей.

Покрытия TiN, TiCN

Увеличивают стойкость метчика к износу и повышают качество обработки.

Нарезание резьбы метчиком — это технологически сложный процесс, требующий опыта и внимания к деталям. Правильный выбор метчика, подготовка отверстия и соблюдение режимов резания позволяют получить качественную и точную внутреннюю резьбу.

Нарезание резьбы плашкой: наружная точность

Плашка — это инструмент для нарезания наружной резьбы на цилиндрических заготовках (болты, шпильки, винты). Она представляет собой кольцо с внутренней резьбой и стружечными канавками для отвода стружки. Процесс нарезания резьбы плашкой заключается в последовательном навинчивании инструмента на заготовку.

Характеристики резьбы: точность снаружи

- Диаметр — определяет размер заготовки и внешний диаметр резьбы

- Шаг — расстояние между соседними витками, влияет на прочность и точность соединения

- Профиль — форма поперечного сечения резьбы (метрический, дюймовый, трапецеидальный и др.)

Типы резьбонарезных плашек

Круглые плашки

Наиболее распространённый тип для нарезания резьбы вручную или на станках. Имеют 3-4 режущих отверстия.

Разрезные (пружинные)

Позволяют регулировать диаметр нарезаемой резьбы с помощью винта.

С внутренним отверстием

Для нарезания резьбы на длинных заготовках или трубах.

Машинные плашки

Жёсткая конструкция и специальная геометрия для работы на станках.

Особенности технологии нарезания резьбы плашкой

- Подготовка заготовки — диаметр должен быть меньше наружного диаметра резьбы на величину допуска. На торце снимается фаска.

- Смазка — применение СОЖ снижает трение и износ, улучшает качество поверхности

- Скорость резания — должна быть ниже, чем при использовании резца

- Направление вращения — по часовой стрелке для правой резьбы

- Выравнивание — плашка должна быть строго перпендикулярна к поверхности

Материалы режущих частей плашек

Быстрорежущая сталь (HSS)

Универсальный материал для обработки стали, чугуна, цветных металлов.

Твёрдые сплавы

ВК8, Т15К6 — для высокопрочных и жаропрочных сталей.

Покрытия TiN, TiCN

Увеличивают стойкость к износу и качество обработки.

Нарезание резьбы плашкой — это технологически сложный процесс, требующий опыта и внимания к деталям. Правильный выбор плашки, подготовка заготовки и соблюдение режимов резания позволяют получить качественную и точную наружную резьбу.

Нарезание резьбы резьбонарезной головкой

Резьбонарезные головки — это специализированные приспособления, предназначенные для нарезания резьбы любого типа с высокой точностью и производительностью. В отличие от резцов и метчиков, резьбонарезные головки оснащены несколькими режущими элементами — гребёнками, которые обеспечивают более быстрое и эффективное нарезание резьбы.

Описание процесса

Процесс нарезания резьбы заключается в последовательном прохождении гребёнок по поверхности заготовки (для наружной резьбы) или внутри отверстия (для внутренней резьбы). Гребёнки расположены последовательно, каждая из них снимает небольшой слой металла, постепенно формируя полный профиль резьбы.

Характеристики резьбы

Резьбонарезные головки позволяют нарезать резьбу с различными характеристиками:

Типы резьбонарезных головок

Для наружной резьбы

- Радиальные гребёнки

- Круглые гребёнки

- Тангенциальные гребёнки

Для внутренней резьбы

- Призматические гребёнки

- С заходным конусом

- Специальная геометрия

Особенности технологии нарезания резьбы резьбонарезной головкой

- Автоматическое расхождение гребёнок — при обратном ходе гребёнки автоматически расходятся, что исключает повреждение нарезанной резьбы

- Высокая производительность — благодаря нескольким режущим кромкам и возможности автоматической подачи

- Точность и качество — специальная конструкция и геометрия гребёнок обеспечивают высокое качество резьбы

Материалы гребёнок

Быстрорежущая сталь (HSS)

Универсальный материал для обработки стали, чугуна, цветных металлов.

Твёрдые сплавы

ВК8, Т15К6 — повышенная стойкость для высокопрочных сталей.

Покрытия TiN, TiCN

Увеличивают стойкость гребёнок и качество обработки.

Нарезание резьбы резьбонарезной головкой — это профессиональный подход к созданию резьбовых соединений, обеспечивающий высокую точность, производительность и качество. Правильный выбор головки и соблюдение технологических нюансов позволяют эффективно решать задачи нарезания резьбы любого типа и сложности.

Дополнительные технологии

Накатка резьбы — это технология формирования резьбы деформированием поверхности заготовки специальными роликами. Накатка обеспечивает высокую производительность и качество резьбы без снятия стружки.

Заключение

Нарезание резьбы на токарном станке — это сложный процесс, требующий знаний и опыта. Выбор инструмента и технологии нарезания резьбы зависит от типа резьбы, материала заготовки, требуемой точности и производительности.

Резец

Универсальность и возможность нарезания резьбы любого профиля

Метчик

Специализация на внутренней резьбе с высокой точностью

Плашка

Эффективное нарезание наружной резьбы на цилиндрах

Резьбонарезная головка

Максимальная производительность и качество для серийного производства

Подберите инструмент для нарезания резьбы

В нашем каталоге представлен широкий ассортимент резьбонарезного инструмента для любых задач

Перейти в каталог