Содержание статьи

Продуктивность любых производственных предприятий зависит от автоматизации. Важно, чтобы каждая единица техники работала эффективно и безопасно. Для этого следует придерживаться правил ухода. Если не придерживаться правил технического обслуживания, возможно нарушение функционала станка, снижение качества его работы и вовсе — поломка.

Для ремонта придётся обращаться к специалистам, а это обойдётся недёшево, поэтому лучше проводить своевременное обслуживание производственной техники. Ознакомьтесь с основными правилами, которые помогут сохранить работоспособность токарного станка на долгие годы.

Правила ежедневного ухода и пользования

Чтобы оборудование работало исправно и позволяло вытачивать качественные детали без малейшего процента брака, за ним нужно ухаживать. В первую очередь речь идёт о ежедневном уходе, которым многие пренебрегают.

- Проводить очистку оборудования от пыли, остатков стружки и другого мусора

- Очищать поверхность станка от масляных пятен (можно применять керосин)

- Обрабатывать маслом все детали без лакокрасочного покрытия

- Заливать пластичную смазку в маслёнки

Обязательную проверку токарно-винторезных станков следует делать и перед выполнением работ. Осмотрите оборудование на предмет загрязнений, наличия смазки и повреждённых деталей.

Замена деталей

Своевременно проводите замену свёрл и других деталей

Контроль стружки

Следите за длиной стружки — длинная может наматываться на вращающиеся части

Выключение станка

Сначала опустите резец на болванку, только потом выключайте машину

Автоматическая и полуавтоматическая смазка

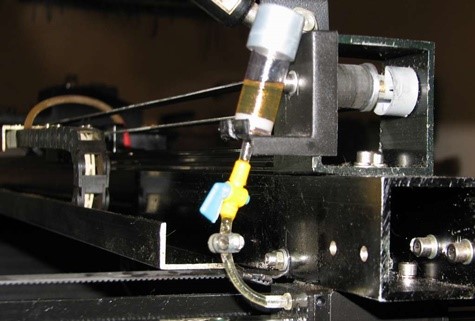

Автоматическая система смазки узлов работает по принципу принудительной подачи масла. Для этого в конструкции станка предусмотрен насос и специальная ёмкость. Масло движется по трубкам, попадает на нужные узлы, после чего подаётся обратно в резервуар (после фильтрации).

Автоматическая смазка

- Принудительная подача масла насосом

- Смазка коробок скоростей

- Смазка узла подачи

- Автоматическая фильтрация и возврат масла

Полуавтоматическая смазка

- Оператор следит за узлами

- Включение смазки по необходимости

- Для направляющих станины

- Для направляющих суппорта

Хоть полуавтоматический и автоматический режимы во многом зависят от самого оборудования, на ответственности станочника — обслуживание масла. Нужно следить за его чистотой, уровнем и при необходимости доливать или заменять.

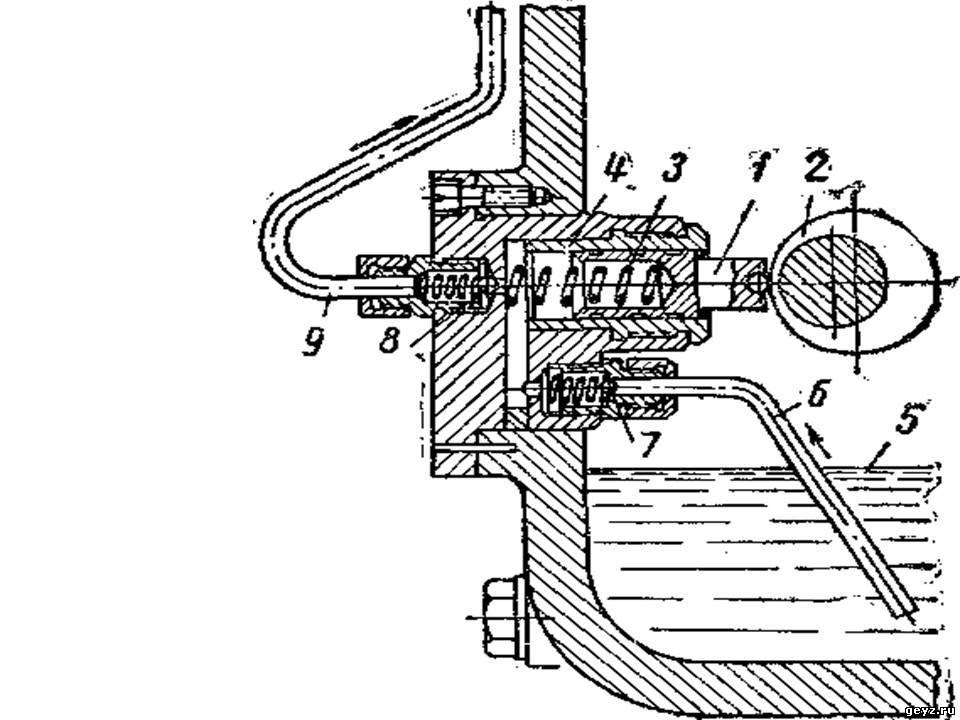

Очистка фильтра

Если диск поступления смазки к узлам движется прерывисто или вовсе останавливается, то, скорее всего, причина в засорении фильтра или малом уровне смазки.

Конструкция состоит из нескольких деталей. Чтобы вынуть фильтр из корпуса, нужно сначала отключить все шланги и снять нижнюю гайку. Снимается фильтр с пластиковой оправой, она не отсоединяется.

- Остановка станка

- Выключение техники от сети питания

- Снятие фильтра

- Очистка фильтра при помощи керосина

- Проверка уровня смазки в резервуаре

- Долив масла при необходимости

- Установка фильтра обратно в машину

Иногда можно встретить советы технического обслуживания фильтров с использованием продувки. Но опытные специалисты всё же используют керосин — продувка может деформировать сетку узла, что приведёт к потере функционала.

Как часто нужно очищать фильтр, зависит от самого станка и интенсивности его эксплуатации. Эту информацию можно прочитать в техническом паспорте токарного оборудования.

Плановая смазка

Обслуживание станка предполагает использование разных типов минеральных масел. Для подшипников традиционно используется солидол. Густота масляного состава зависит от скоростей и степени нагрузки — чем они меньше, тем меньше и показатели густоты смазочных материалов.

Токарное оборудование при нагрузке нагревается до определённой температуры, с учётом этого показателя производители устанавливают рекомендуемую марку масла. Информация о подходящем виде солидола для смазки конкретного узла обычно указана в техническом паспорте.

Способы смазки токарного оборудования

Циркуляционный

В конструкции есть нагнетающий насос, который под давлением транспортирует масляные составы по трубкам к определённым узлам.

Картерный

Используется для коробки скоростей, системы червячной передачи фартука, коробки подачи. Зубчатые колёса разбрызгивают масло из ёмкости.

Фитильный

Простой и надёжный способ. Дополнение к картерному смазыванию. Расстояние от фитиля до поверхности — 6–8 мм.

Ручной

Смазка подшипников, каретки и других узлов с трением. Маслёнки заполняются шприцем. Проводится ежедневно.

Станочник должен постоянно при необходимости доливать масло, а также примерно раз в месяц — полностью его заменять. Указанная периодичность является примерным средним показателем, но всё зависит от конкретного оборудования и интенсивности работы. Обслуживание также включает промывку и очистку фильтра, зубчатых колёс и фитилей.

Применение всех 4 способов смазки обеспечивает полноту технического обслуживания, ведь маслом смазываются все узлы, которые этого требуют. Это позволяет значительно продлить срок службы деталей станка.

Планово-предупредительный ремонт

ППР (планово-предупредительный ремонт) подразумевает под собой все действия по сохранению рабочей мощности токарного станка. При уходе за оборудованием его технические характеристики будут соответствовать заявленным в паспорте.

Для каждого токарного станка нужно составить график, который будет учитывать заявленные в паспорте данные и особенности режима работы. В графике должны быть прописаны:

- Интервалы между проведением работ по смазке и уборке

- Контроль масел

- Замена непригодных деталей

- Промывка узлов

- Профилактические, текущие и капитальные ремонты

- Соблюдение правил эксплуатации механизмов управления станка

- Правильная организация рабочего места с ограничениями

- Контроль чистоты и целостности смазочной системы и ёмкостей

- Контроль уровня масла в оборудовании

- Устранение небольших поломок

- Регулировка разных систем станка

Все эти обязанности не нуждаются в выделении отдельного дня — они проводятся быстро и могут выполняться в обеденные перерывы или при передаче работы другой смене. Переналаживать токарный станок лучше в выходной день.

Частью планово-предупредительного ремонта является ежедневный уход по очистке и настройке станка после завершения работы. Если предприятие работает в несколько смен, ППР советуют проводить каждые 8 часов.

На предприятии, где используются токарные установки и посменный график работы, в штате должна быть ремонтно-наладочная бригада (механики, смазчики, электрики, шорники, слесари).

Документирование технического обслуживания

Обслуживание токарного станка должно документироваться в специальном техническом журнале.

- Данные о работе оборудования после окончания смены

- Возможные неисправности и отклонения

- Необходимость внепланового ремонта или обслуживания

- Информация о дефектах узлов: повышенный нагрев, лишние звуки

- Отчёт о выполненных работах по устранению неисправностей

Механик должен составить график проведения промывки оборудования, руководствуясь рекомендациями производителя и особенностями эксплуатации техники.

В стандартах ГОСТ прописаны требования к геометрической жёсткости. Проверка должна проводиться после ремонтных работ средней сложности или капитального ремонта. Список оборудования для проверки составляется главным технологом завода.

Заключение

Своевременные уход и обслуживание позволяют продлить срок службы станка токарного типа. Главное — выполнять необходимый перечень действий перед запуском, во время работы и после остановки оборудования. Также важно проводить плановые ремонты и вести журнал технического обслуживания.

Ежедневный уход

Очистка от стружки, смазка деталей, проверка перед работой

Контроль смазки

Следить за уровнем и чистотой масла, своевременно заменять

Плановый ремонт

Соблюдать график ППР, проводить профилактику каждые 8 часов

Документация

Вести журнал обслуживания, фиксировать все неисправности

Выберите качественный токарный станок

В нашем каталоге представлен широкий ассортимент токарных станков с гарантией и сервисным обслуживанием

Перейти в каталог